交通標識の製造といえば, 多くの場合、どちらかを選択しなければなりません 最初に穴あけ または 最初にラミネートする. 多くの専門家は穴を開ける前にラミネートすることを好みます, この方法は看板の外観と寿命を向上させるためです. 業界のガイドラインでは、使用する素材に応じて選択する必要があると示されています, 環境条件, そしてあなたの生産目標. 交通標識の製造ニーズに最適なアプローチを選択するには、これらの要素を考慮することが重要です.

キーテイクアウト

- アルミニウムなどの硬い材料の場合は、最初に穴あけ方法を選択してください. 穴が正しい位置にあることを確認します. 標識の作成を迅速化するのにも役立ちます.

- シーケンシャルラミネートを使用して看板を長持ちさせ、見栄えを良くします. このようにして気泡を止め、反射層を安全に保ちます。.

- シートを貼る前に必ずパネルをよく掃除してください. Cleaning helps the sheeting stick better. It also lowers the chance of problems in the finished sign.

- Choose your manufacturing method based on the materials you use. Doing this helps avoid problems and makes signs last longer.

- Check your tools and steps often. This keeps your signs good and helps you work faster.

Drilling First Method

Process Steps

と drilling first method, you make holes in the sign panel before adding retroflective sheeting. You put the aluminum or other material on a table. You use a drill press or a machine to make the holes. 穴あけ後, you clean the panel to get rid of dust and bits. それから, you put the retroflective sheeting or vinyl on the sign. You press the sheeting down to stop bubbles and make it stick well. こちらです, the sign is ready for hardware and brackets for street sign installation.

利点と欠点

最初に穴あけをすると良いことがいくつかあります. こちらです, 穴は正しい位置にあります, ポストやフレームにサインを取り付けるときに役立ちます。. とすると速いです アルミなどの硬い素材 穴あけによってパネルが曲がったり裂けたりすることがないため、. 最初にドリルで穴を開けると、間違った場所に穴が開くのを防ぐことができます, シートを貼った後に穴を開けると起こる可能性があります.

しかし、問題もいくつかあります. ラミネート前に穴あけすると、穴のエッジを傷つける可能性があります. 穴あけ加工後に再帰反射シートを貼り付ける場合, 穴の周りに空気が溜まる可能性があります. 気泡や光沢のある斑点ができる可能性があります, サインの光の反射率が損なわれる可能性があります. 穴の近くではシートがうまく貼りつかない可能性があります, 特にパネルがあまりきれいではない場合. 時間が経つと水が入り込み、サインが弱くなる可能性があります. サインを作成する最適な方法を選択するときは、次のことを考慮する必要があります。.

ヒント: シートを貼り付ける前に、穴の開いたパネルを必ずよく掃除してください。これにより、貼り付けが良くなり、問題が発生する可能性が低くなります。.

逐次積層法

Process Steps

穴を開ける前に、サインパネルに再帰反射シートまたはビニールを貼り付けることから始めます。. パネルはきれいで平らでなければなりません. ローラーやラミネーターを使ってシートを押し込みます. これにより、シートがしっかりと貼りつき、パネル全体を覆うことができます。. ラミネート加工が終わったら, パネルとシートの両方に穴を開けます. この方法は多くの標識に適用できます, 特に反射素材を使用したもの.

利点と短所

逐次ラミネートはサイン作りに良い点がたくさんあります. クリーンパネルにぴったりフィットするため、シートの貼りつきが良くなります。. これは役に立ちます 気泡を止める and shiny spots near the holes. Your signs look smooth and neat. The reflective layer stays strong, so the sign is bright at night. Your signs also last longer in bad weather. 雨, 雪, and sunlight have less chance to hurt the edges of the sheeting.

There are some problems with sequential lamination. Drilling after lamination can make it tough to line up the holes. If you use the wrong tools, you might rip the sheeting or make rough edges. You must be careful during each step to avoid these problems. For big orders, you might need extra steps to work faster. まだ, many experts pick sequential lamination because it makes signs strong and nice-looking. This method is best if you want your signs to last and look good anywhere.

注記: Always use sharp drill bits and the right guides. これにより、看板を作成するときに穴がきれいになり、シートが滑らかになります.

交通標識製造における反射材

再帰反射ビニール

再帰反射ビニールが夜間の標識の輝きをサポート. 道路標識を見やすくする素材です. ドライバーは重要な詳細をすぐに見つけることができます. 最初に穴あけするか、順次ラミネートするかを選択します. 最初にドリルで穴を開けると、穴の近くのビニールが硬くなる可能性があります. 端の近くに気泡や弱い部分が見られる場合があります。. 連続ラミネートによりシートを平らで丈夫に保ちます. ビニールはパネルによくくっつきます. 反射層は明るく透明なままです.

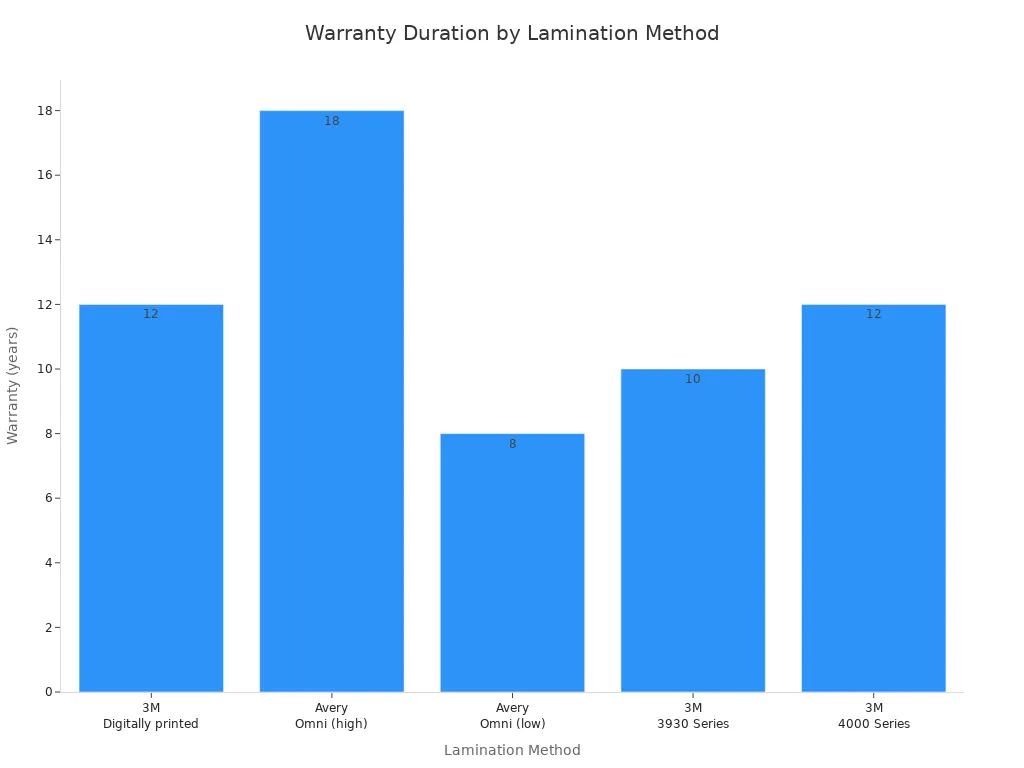

これがその方法を示す表です ラミネート方法再帰反射シートの信頼性と保証が変わります:

| ラミネート方法 | パフォーマンスの詳細 |

|---|---|

| 3M デジタル印刷された交通標識 | より高い保証 (12 年) スクリーン印刷と比較して (8-10 年) |

| Avery 反射オムニ | 評価対象 18 年, 低反射定格 7-8 年 |

| 3m 3930 シリーズ高輝度プリズムフィルム | 認定済み 10 3M Traffic MCS 保証付き |

| 3m 4000 シリーズ ダイヤモンドグレード反射膜 | 認定済み 12 3M Traffic MCS 保証付き |

連続ラミネート加工により保証期間が長くなっていることがわかります。. 標識の信頼性も高まります. このプロセスにより反射層が保護されます. サイン制作を迅速かつスムーズに行うのに役立ちます.

アルミシート

アルミシートで標識を強く丈夫に. ほとんどの屋外看板に使用されています. 錆びず、平らなままです. 最初の穴あけはアルミニウムパネルにうまく機能します. パネルはしっかり固定されます, 取り付け用のきれいな穴が得られます. 穴あけ後, シートを押し下げて気泡を止める. 逐次ラミネートも可能, でも鋭利な工具が必要です. シートと金属の両方に穴を開けます. 手順に従えば、反射面は滑らかで明るい状態を保ちます。. Your production goes fast, and signs last longer in bad weather.

その他の材料

Sometimes you use plastic or fiberglass for special signs. These materials bend more than aluminum. Drilling first can crack or bend the panel. Sequential lamination helps keep the sheeting flat and the sign strong. You get better sticking and fewer problems. The reflective layer stays clear, and signs look neat. You pick the process based on your design and needs. You keep sign production steady by matching the method to the materials.

ヒント: Always match your lamination and drilling steps to the type of sheeting and panel material. This keeps your signs strong and your production easy.

Durability and Environmental Performance

気象抵抗

You want your street sign to last in bad weather. 雨, 雪, and sunlight can hurt signs. 看板の作り方で強度が変わる. 先にドリルすると, 穴に水が入る可能性がある. シートを貼った後にこうなる. 時間が経つと水がかかるとシートとパネルが剥がれてしまいます. 逐次ラミネートを使用する場合, まずパネルを密閉します. 穴を開ける前に再帰反射シートを貼ります. これにより、水や汚れがシートの下に入るのを防ぎます. 厳しい天候でもあなたの兆候は強くて明るいままです.

反射層保護

反射層を保護することが重要です. これにより、人々が標識を視認し、安全を確保できるようになります。. ラミネート後の穴あけはシートの端を傷つける可能性があります. 鋭利な工具やガイドを使用する場合, シートを滑らかに保ちます. 再帰反射材は良好な状態を維持します. ドライバーは夜間でも標識を確認できます. 先にドリルすると, 空気や水がシートの下に入り込む可能性があります. 気泡や光沢のある斑点ができる可能性があります. あなたのサインはうまく機能しません. 反射層を安全に保つために、シートを平らでしっかりと固定する必要があります。.

屋外での長期使用

標識は屋外で何年も持続する必要がある. 色褪せたり剥がれたりしたくない. 連続ラミネート加工により、屋外での看板の耐久性が向上します. シートはパネルにしっかりと貼り付きます. 穴は密閉されたままになります. アルミニウムやビニールなどの多くの素材に使用できます。. 仕事がはかどります, そして間違いも減ります. プロセスを材料やデザインに合わせれば, あなたのサインはより良く機能します. 看板の修理や交換の手間が減るため、時間とお金を節約できます.

ヒント: 始める前に必ずシートとパネルを確認してください. これは、強くなる最善の方法を選択するのに役立ちます, 長持ちする兆候.

生産におけるコスト効率の向上

労力と時間

あなたはあなたの 交通標識の製造 スムーズかつ迅速に実行するために. 適切なプロセスを選択すると, 時間を節約し、人件費を削減します. 最初に穴あけを行うと、多くの場合、アルミニウムなどの硬い材料の生産プロセスがスピードアップします。. 作業者は一度に複数のパネルに穴を開けることができます, 多くのサインを作成するときに役立ちます. 連続ラミネートではより注意が必要. 穴を開ける前に、シートを各パネルに押し付ける必要があります. この手順により時間がかかります, しかし、これによりシートの密着性が向上し、標識をきれいに保つことができます。. 再帰反射シートを使用する場合, 表面が平らで埃がないことを確認する必要があります. このステップにより反射層が保護され、道路標識が明るく保たれます。.

設備費

各製造プロセスに適切なツールが必要です. 穴あけにはまず基本的なボール盤または機械を使用します. これらのツールは硬質材料に適しており、コストを低く抑えます。. 連続ラミネートには、シートをパネルに押し付けるためのラミネーターまたはローラーが必要です. シートとパネルの両方を切断するには鋭いドリルビットも必要です. 追加の設備によりコストが高くなる可能性がある, ただし、再帰反射材や反射シートを使用すると、より良い結果が得られます。. 大規模な生産を計画している場合, ラミネートと穴あけの両方を処理する機械に投資する必要があります. このセットアップにより、生産ラインが動き続け、設計目標の達成に役立ちます.

手戻りと欠陥

サインを長持ちさせ、見た目も良くしたい. 最初にドリルで穴を開けると、穴付近の気泡や銀化などの問題が発生する可能性があります。. これらの欠陥は標識の信頼性を低下させ、信号の完全性を損なう可能性があります. 一部のパネルをやり直す必要があるかもしれません, それにより生産が遅くなり、コストが上昇します. Sequential lamination lowers the risk of these problems. The sheeting stays flat, and the holes stay sealed. You get fewer defects and less rework. This method works well with many materials and helps you keep your manufacturing process efficient. When you match your process to your materials and sheeting, you protect your signs and save money.

ヒント: Always check your equipment and materials before you start. This step helps you avoid costly mistakes and keeps your production on track.

Choosing the Right Method

When to Drill First

Drilling first works well with hard materials. It is good for aluminum panels and stacked layers like CFRP and aluminum. You can see where the materials change and change how you drill. If you use a support vector machine (SVM), you can watch the process and change for each material. アルミ用, 長時間ゆっくりと穴あけしないでください. ドリルが熱くなって問題が発生する可能性があります.

このような場合は、最初にドリルを行うとよいでしょう。:

- 同じ場所に穴を開ける必要がある道路標識パネルを多数作成する場合.

- 積み重ねられたマテリアルを使用しているため、レイヤー間の変化を監視する必要がある.

- ハードパネルの間違った場所に穴が開くのを防ぎたい.

- 看板には、適切な位置に収まるハードウェアが必要です.

ヒント: 穴あけ後はパネルを掃除します. これにより、再帰反射シートの貼り付きが良くなり、長持ちします。.

最初にラミネートする時期

最初にラミネート加工を行うと、看板が長持ちし、見た目も良くなります。. この方法は、ビニールやプラスチックなどの柔らかい素材に最適です. 再帰反射シートを備えたあらゆる看板にも使用できます. 最初にラミネートするとき, パネルを密閉し、反射層を安全に保ちます. あなたの兆候は明るくて見やすいままです, 外から何年も経っても.

このような時代にはシーケンシャルラミネートを選択してください:

- 悪天候や屋外で長時間存続する必要がある標識を作成します。.

- 再帰反射材または反射シートを使用する場合は、平らで気泡が入らないようにする必要があります。.

- シートの下に水や空気が入らないようにしたい, それはサインの仕組みを損なう可能性があります.

- プラスチックまたはグラスファイバーを使用している場合、ラミネート前に穴を開けると亀裂が生じる可能性があります.

注記: 鋭利なドリルビットと適切なガイドを使用してください. これにより、シートが平らに保たれ、ドリルで穴を開けるときに破れることがなくなります。.

最終的な推奨事項

材料に基づいて方法を選択する必要があります, あなたが作りたいものは何ですか, そしてあなたが守らなければならないルール. 以下の表は、考慮すべき最も重要な事項を示しています:

| 要素 | 説明 |

|---|---|

| 可視性 | 良い反射シート, 3M™ ダイヤモンド™ グレード DG3 など, 標識を明るくし、ドライバーがより早く視認できるようにします. |

| 耐久性 | 長く使えるパーツを選ぶ, 3M 製品のように、最大で動作します 12 年. |

| 製造 | 正しい方法で標識を作成すると、あらゆる方向からの光を反射することができます. |

環境についても考える必要があります. リサイクル可能なアルミニウムなどを使用すると、廃棄物の削減に役立ちます. CNC マシンにより材料の使用量を削減. リサイクル可能なプラスチックを選ぶと、地球にとってより良い仕事ができるようになります.

お住まいの地域のルールに従わなければなりません. これらのルールは、使用する材料と看板の作り方を示します。. また、標識を安全で環境に良いものに保つ方法についても述べています。. ルールにより、材料の選択方法や、最初に穴あけするかラミネートするかが変わる可能性があります.

ヒント: プロセスを頻繁に確認してください. 資料を見てください, シート, ルールに従い、強くなるために必要なツール, 良い兆候.

素材がわかったら, 何を作る必要があるのか, そしてルール, 交通標識を作成する最適な方法を選択できます. これは、継続的なサインを作成するのに役立ちます, 見やすいです, 道路を安全に保ちます.

交通標識を作成するには最適な方法を選択する必要があります. 兆候がどれくらい続くかを考えてください, どのくらい早く作ることができますか, そしてどれくらいの費用がかかりますか. 方法が素材とやりたいことに適合していることを確認してください. 看板を強く保ち、あまり高価にならないようにするには, 一流企業はそうすべきだと言う:

- インクなどのコストを追跡する, 力, そして労働者を訓練する.

- テストプリントして色を確認してください, 物事がどれだけうまく定着するか, そしてその標識はどれほど明るいのか.

- サポートや修理機を提供してくれるサプライヤーと協力する.

- ソフトウェアが動作することを確認し、後で更新を計画する.

プロセスを頻繁に見直し、新しいツールやアイデアを使用すると、より良い結果が得られます.

よくある質問

穴あけ前にラミネート加工する主な利点は何ですか?

最初にラミネートすることで反射層を安全に保ちます. 屋外でも看板が長持ちします. こうすることで気泡が止まり、看板が滑らかに見えるようになります. パネルが密閉される, だからその兆候は強く残ります.

すべての標識素材で最初に穴あけを使用できますか??

まず穴あけは、アルミニウムなどの硬い材料に最適です。. ビニールやプラスチックなどの柔らかい素材はひび割れたり曲がったりする可能性があります. 常に素材に適した方法を選択してください.

反射シートを貼る際の気泡の発生を防ぐにはどうすればよいですか??

ヒント: シートを貼る前にパネルを掃除します. ローラーやラミネーターを使って平らに押し付けます. これによりエアポケットが止まり、層が滑らかに保たれます。.

穴あけとラミネートの順序はサインの保証に影響しますか?

| 方法 | 一般的な保証期間 |

|---|---|

| まずはラミネート | まで 12 年 |

| まずは穴あけ | 8–10年 |

逐次ラミネート加工で作られた標識は、多くの場合、より長い保証期間を持っています. ほとんどのメーカーは強度を高めるためにこの方法を好みます, 高品質の看板.

ラミネートパネルを損傷することなく穴あけするのに役立つツールは何ですか?

鋭利なドリルビットと優れたガイドを使用してください. これらのツールは、きれいな穴を開け、シートを安全に保つのに役立ちます. 標識の作成を始める前に必ずツールを確認してください.